El sistema de control de pozo evita el flujo incontrolado de fluidos de formación desde el pozo.

Cuando la broca penetra en una formación permeable que tiene una

presión de fluido superior a la presión hidrostática ejercida por el

fluido de perforación, los fluidos de formación comenzarán a desplazar

el fluido de perforación del pozo. El flujo de fluidos de formación hacia el pozo en presencia de fluido de perforación se denomina arremetida o patada (Kick en inglés).

TRADUCIDO DESDE https://oilfieldteam.com/en/a/learning/The-Well-Control-System

El sistema de control de pozo permite al perforador

- Detectar el influjo;

- Cerrar el pozo en superficie;

- Circular el pozo bajo presión para eliminar los fluidos de formación y aumentar la densidad del lodo;

- Mover la sarta de perforación hacia arriba y hacia abajo con el pozo cerrado;

- Desviar el flujo lejos del personal de la plataforma y del equipo;

La falla en la detección de una patada o un mal funcionamiento en el sistema de control del pozo puede resultar en un flujo incontrolado de flujos de formación hacia el pozo. Esta producción de fluido no deseado se llama REVENTON (Blowout, en inglés). Una explosión o reventón es posiblemente el peor desastre que puede ocurrir durante las operaciones de perforación.

Las explosiones pueden causar la pérdida de vidas, equipos de perforación, el pozo, gran parte de las reservas de petróleo y gas en el reservorio subterráneo, y pueden causar daños al medio ambiente. Por lo tanto, el sistema de control de pozo es uno de los sistemas más importantes en la plataforma.

La detección de INFLUJOS durante las operaciones de perforación generalmente se logra mediante el uso de un indicador de volumen de pozo o un indicador de flujo. Ambos dispositivos pueden detectar un aumento en el flujo de lodo que regresa del pozo sobre el que circula la bomba.

Los indicadores de volumen en los ta nques generalmente emplean flotadores en cada fosa que están conectados por medio de transductores neumáticos o eléctricos a un dispositivo de grabación en el piso de la plataforma. El dispositivo de grabación indica el volumen de todas los tanques activos.

Las alarmas de nivel alto y bajo pueden preajustarse para encender las luces y las bocinas cuando el volumen del foso aumenta o disminuye significativamente. Un aumento en el volumen del lodo en la superficie indica que los fluidos de formación pueden estar entrando al pozo. Una disminución indica que el fluido de perforación se está perdiendo en una formación subterránea.

Los indicadores de flujo de lodo se utilizan para ayudar a detectar una patada más rápidamente. Los dispositivos más comúnmente utilizados son algo similares en operación a los indicadores de nivel de pozo. En la línea de flujo se usa un sensor de nivel de líquido tipo paleta. Además, se utiliza un contador de emboladas de la bomba para detectar el caudal en el pozo. Un panel en el piso de la plataforma muestra el caudal de entrada y salida del pozo. Si las tasas son apreciablemente diferentes, se emitirá una advertencia de ganancia o pérdida.

Mientras se realiza un viaje, la circulación se detiene y se retira un gran volumen de tubería del hoyo. Por lo tanto, para mantener el hoyo lleno, se debe bombear lodo para reemplazar el volumen de la tubería que se sacó. La detección de patadas durante las operaciones de sacada se logra mediante el uso de un indicador de llenado de hoyo. El propósito del indicador de llenado es medir con precisión el volumen de lodo requerido para llenar el agujero. Si el volumen requerido para llenar el hoyo es menor que el volumen de la tubería extraída, es posible que haya una patada en curso.

Los tanques pequeños de viaje proporcionan los mejores medios para monitorear el volumen de llenado de los orificios. Los tanques de viaje suelen contener de 10 a 15 bbl (1.6 a 2.4 m 3 ) y tienen marcadores de 1 bbl (0.16 m 3 ). Periódicamente, el tanque de viaje se rellena con la bomba de lodo.

El volumen de llenado requerido se determina verificando periódicamente el nivel de líquido en el tanque de viaje. Cuando no se instala un tanque de viaje en la plataforma, el volumen de llenado del hoyo se debe determinar contando los movimientos de la bomba cada vez que se llene el hoyo. El nivel en uno de los pozos activos no debe usarse, ya que los pozos activos son normalmente demasiado grandes para proporcionar una precisión suficiente.

El flujo de fluido del pozo causado por una patada se detiene mediante el uso de dispositivos de control de pozos llamados Preventores de Reventones (BOP). El BOP cerrará el pozo y mantendrá la presión del pozo, lo que impedirá que el nuevo fluido ingrese al pozo.

Múltiples BOPs con diferentes propósitos se utilizan en un pozo. Este arreglo se llama un conjunto de BOP. La razón para usar una pila de BOP es permitir que el sistema cierre el pozo y detenga el flujo de fluido no deseado hacia el pozo en todas las condiciones de perforación. El sistema de control de pozo debe permitir el cierre del pozo mientras se perfora, tropieza dentro o fuera del orificio, se ejecuta la cubierta e incluso cuando no hay una cadena de perforación dentro del pozo.

Cuando la sarta de perforación está en el pozo, se debe permitir que ocurra el movimiento de la tubería sin liberar la presión del pozo. Además, la BOP debe permitir la circulación de fluido a través del anular del pozo bajo presión. Estos objetivos generalmente se logran utilizando varios dispositivos de prevención de ariete y un dispositivo de prevención anular.

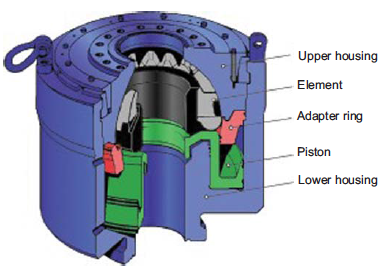

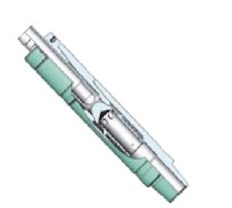

En la Fig . 1 se muestra un ejemplo de un dispositivo de prevención de ariete . Los dispositivos de prevención de RAM tienen dos elementos de embalaje en lados opuestos que se cierran al acercarse uno al otro. Los arietes de tubería tienen aberturas semicirculares que coinciden con el diámetro de los tamaños de tubería para los que están diseñados. Por lo tanto, el pistón de la tubería debe coincidir con el tamaño de la tubería actualmente en uso.

Si hay más de un tamaño de tubería de perforación en el hoyo, se deben usar dispositivos de prevención de ariete adicionales en la pila de BOP. Los arietes diseñados para cerrarse cuando no hay tubería en el orificio se llaman arietes ciegos. Los cilindros o arietes ciegos aplanarán la tubería de perforación si se cierran inadvertidamente con la sarta de perforación en el hoyo, pero no detendrán el flujo del pozo.

Los arietes de corte son cilindros ciegos diseñados para cortar la sarta de perforación cuando están cerrados. Esto hará que la sarta de perforación caiga en el orificio y detendrá el flujo del pozo.

Los arietes de cizallamiento están cerrados en la tubería solo cuando

todos los arietes de las tuberías y los dispositivos de prevención

anulares han fallado o, en el caso de perforación en alta mar, cuando

una emergencia indica que el barco de perforación debe abandonar la

ubicación. En ese caso, el ariete ciego se activa intencionalmente y se realiza una desconexión de emergencia.

Los dispositivos de prevención de RAM están disponibles para presiones

de trabajo de 2,000, 5,000, 10,000 y 15,000 psi (14,000, 35,000, 70,000,

100,000 kPa).

Los arietes de corte son cilindros ciegos diseñados para cortar la sarta de perforación cuando están cerrados. Esto hará que la sarta de perforación caiga en el orificio y detendrá el flujo del pozo.

Los arietes de cizallamiento están cerrados en la tubería solo cuando

todos los arietes de las tuberías y los dispositivos de prevención

anulares han fallado o, en el caso de perforación en alta mar, cuando

una emergencia indica que el barco de perforación debe abandonar la

ubicación. En ese caso, el ariete ciego se activa intencionalmente y se realiza una desconexión de emergencia.

Los dispositivos de prevención de RAM están disponibles para presiones

de trabajo de 2,000, 5,000, 10,000 y 15,000 psi (14,000, 35,000, 70,000,

100,000 kPa).Fig. 1 — Protector de doble ariete (© Cameron 2006).

Los preventores anulares, a veces llamados preventores tipo bolsa,

detienen el flujo del pozo utilizando un anillo de caucho sintético que

se contrae alrededor de la tubería, evitando el paso del fluido y

sellando el anillo. El empaque de goma se ajusta a la forma de la tubería en el agujero. La mayoría de los preventores anulares también cerrarán un agujero abierto si es necesario.

En la Fig . 2 se muestra una sección transversal de un tipo de preventor anular . Los preventores anulares están disponibles para presiones de trabajo de 2,000, 5,000 y 10,000 psig (14,000, 35,000, 70,000 kPa).

Fig. 2 — Preventivo anular. Cortesía de National Oilwell Varco.

Tanto los BOPs de ariete como los anulares están cerrados hidráulicamente. Además, los dispositivos de prevención de ariete tienen un dispositivo de bloqueo de tipo tornillo que puede usarse para cerrar el dispositivo de prevención si falla el sistema hidráulico. Los dispositivos de prevención anulares están diseñados de manera que una vez que el elemento de goma entra en contacto con la sarta de perforación, la presión del pozo ayuda a mantener cerrado el dispositivo de prevención.

Los sistemas hidráulicos modernos utilizados para cerrar BOP son acumuladores de fluido de alta presión similares a los desarrollados para los sistemas de control de fluido de aeronaves. El acumulador es capaz de suministrar suficiente fluido a alta presión para cerrar todas las unidades en la pila de BOP al menos una vez y aún tener una reserva. Los acumuladores con capacidades de fluido de 40, 80 o 120 gal (0.15, 0.30 o 0.45 m 3 ) y presiones de operación máximas de 1,500 o 3,000 psig (10,000 o 20,000 kPa) son comunes. El acumulador se mantiene con una pequeña bomba en todo momento, por lo que el operador tiene la capacidad de cerrar el pozo inmediatamente, independientemente de la potencia normal de la plataforma. Por seguridad, se mantienen bombas acumuladoras de reserva que utilizan una fuente de alimentación secundaria.

El acumulador está equipado con un sistema de regulación de presión. La capacidad de variar la presión de cierre en los dispositivos de prevención es importante cuando es necesario extraer el tubo en el hoyo.La extracción de la tubería significa mover la tubería con el dispositivo de prevención cerrado. Un tubo puede ser desmontado dentro o fuera del pozo. Si se toma una patada durante un viaje, es mejor remover hacia abajo para permitir la circulación eficiente de los fluidos de formación desde el pozo.

La aplicación de demasiada presión de cierre al dispositivo de prevención durante las operaciones de stripping provoca un rápido desgaste del elemento de sellado. El procedimiento habitual es reducir la presión de cierre hidráulico durante las operaciones de pelado hasta que haya una ligera fuga de fluido en el pozo.

El Stripping se logra más fácilmente usando el protector anular. Sin embargo, cuando la presión en el pozo de la superficie es demasiado grande, la extracción debe realizarse utilizando dos dispositivos de prevención de ariete de la tubería colocados lo suficientemente separados para que las juntas de las herramientas externas puedan encajar entre ellas. Los cilindros superior e inferior deben cerrarse y abrirse alternativamente a medida que se bajan las juntas de la herramienta.

El espacio entre los dispositivos de prevención de ariete utilizados para las operaciones de stripping es proporcionado por un carrete de perforación o spool. Los carretes de perforación también se utilizan para permitir la unión de líneas de flujo de alta presión a un punto dado del conjunto. Estas líneas de flujo de alta presión permiten bombear hacia el anillo o liberar líquido del anillo con el BOP cerrado. Un conducto que se usa para bombear hacia el anular se llama línea de corte.

Los conductos utilizados para liberar el fluido del anillo pueden incluir una línea de chokeline, una línea de desviación o simplemente una línea de flujo. Todos los carretes de perforación deben tener un agujero lo suficientemente grande como para permitir que se coloque la siguiente sarta de revestimiento sin quitar el conjunto de BOP.

La BOP está unida al revestidor mediante un cabezal Casing Head, que está soldado o conectado a la primera sarta de revestimiento cementada en el pozo. Debe proporcionar un sello de presión para las subsiguientes sartas colocadas en el pozo. Además, se proporcionan salidas en el cabezal del revestidor para liberar cualquier presión que pueda acumularse entre las cuerdas de la carcasa.

El panel de control para operar la BOP generalmente se coloca en el piso de la torre de perforación (planchda) para que el perforador pueda acceder fácilmente. Los controles deben estar marcados de manera clara e identificable con la disposición de pila BOP utilizada. Las plataformas modernas y más seguras tendrán al menos otro panel de control ubicado lejos del piso de la plataforma. Este panel se utilizará en caso de que sea necesario, por razones de seguridad, evacuar al personal del piso de la plataforma.

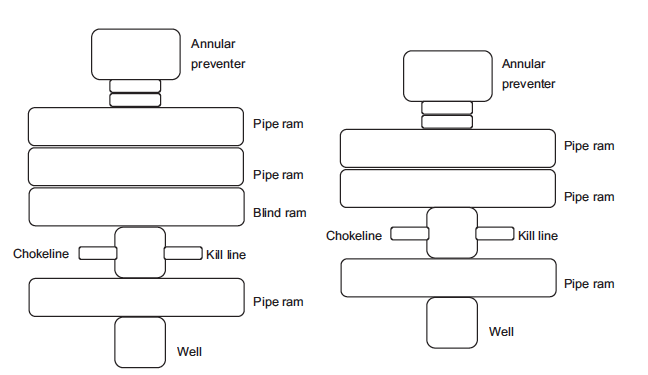

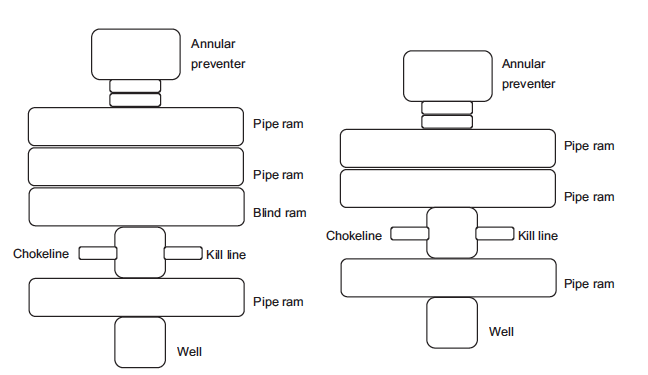

La disposición del conjunto BOP varía considerablemente. La disposición utilizada depende de la magnitud de las presiones de formación en el área y del tipo de procedimientos de control de pozo utilizados por el operador. API presenta varios arreglos recomendados de pilas de BOP, incluyendo Spec. 16A (2004), espec. 16C (1993), y Spec. 16D (2004).

La Fig. 3 muestra dos disposiciones típicas de pila de BOP, que muestran varios tipos de cilindros, dispositivos de prevención anulares, carretes de perforación y líneas de flujo. En algunos casos, puede ser deseable realizar operaciones de perforación con presión superficial en el anillo. Se debe utilizar una cabeza giratoria, que sella alrededor de Kelly en la parte superior de la pila de BOP, cuando se hace esto. Los cabezales giratorios se emplean con mayor frecuencia cuando se utiliza aire o gas como fluido de perforación.

Fig.3 — Disposiciones del conjunto BOP.

Cuando la sarta de perforación está en el hoyo, la BOP se puede usar para detener solo el flujo del anular. Se pueden usar varias válvulas adicionales para evitar el flujo desde el interior de la sarta de perforación. Estas válvulas incluyen kelly cocks (es decir, válvulas dentro de kelly) y BOP dentro. En general, una llave de kelly superior que tiene roscas a la izquierda se coloca sobre kelly, y una llave de kelly inferior que tiene roscas a la derecha se coloca debajo de kelly. La Kelly cock inferior también se llama válvula de tronco de perforación. Se requieren dos kelly porque la posición más baja podría no ser accesible en una emergencia si la sarta de perforación está atascada en el hoyo con el kelly abajo.

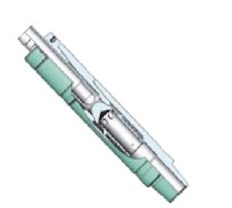

Una BOP interna es una válvula que se puede colocar en la sarta de perforación si el pozo comienza a fluir durante las operaciones de viaje. Los BOP internos pueden usar una válvula de bola o una válvula tipo dardo (válvula de retención) , como se muestra en la Fig.4. Se debe colocar un BOP interno en la sarta de perforación antes de volver a extraer el tubo de perforación en el hoyo porque permitirá que el lodo se bombee hacia abajo al llegar al fondo del pozo. Los BOP internos se instalan cuando es necesario enroscando la parte superior de una sarta de perforación abierta con la válvula o el dardo en la posición abierta. Una vez que se instala el BOP, se puede cerrar la válvula o liberar el dardo.

Fig. 4 — BOP interior con válvula tipo dardo (National Oilwell Varco 2010b).

Un sistema de circulación de alta presión se utiliza para operaciones de control de pozos. La arremetida normalmente circula desde el pozo a través de un estrangulador ajustable. El estrangulador ajustable se controla desde un panel remoto en el piso de la plataforma. El estrangulador debe mantener una presión suficiente contra el pozo para que la presión del fondo del pozo en el pozo se mantenga ligeramente por encima de la presión de formación. De lo contrario, los fluidos de formación seguirían entrando al pozo.

Las tensiones mecánicas en el sistema de flujo de alta presión de emergencia pueden ser bastante severas cuando se maneja una arremetida. La rápida liberación de grandes volúmenes de fluido a través de la tubería de la superficie con frecuencia se acompaña de tensiones vibratorias extremas.

Por lo tanto, se debe tener cuidado de usar la tubería más fuerte disponible y de anclar todas las líneas de manera segura contra el empuje de reacción. Además, se requiere cierta flexibilidad en la tubería hacia y desde la cabeza del pozo. El peso de todas las válvulas y accesorios debe apoyarse en los miembros estructurales para que no se creen tensiones de flexión en la tubería.

Debido a la abrasión del fluido, se debe minimizar el número de curvas. Las curvas requeridas deben ser curvas de giro en lugar de giros en "L" pronunciados, o deben tener un objetivo resistente a la abrasión en el punto de impacto del fluido en la curva.

En la Fig . 2 se muestra una sección transversal de un tipo de preventor anular . Los preventores anulares están disponibles para presiones de trabajo de 2,000, 5,000 y 10,000 psig (14,000, 35,000, 70,000 kPa).

Fig. 2 — Preventivo anular. Cortesía de National Oilwell Varco.

Tanto los BOPs de ariete como los anulares están cerrados hidráulicamente. Además, los dispositivos de prevención de ariete tienen un dispositivo de bloqueo de tipo tornillo que puede usarse para cerrar el dispositivo de prevención si falla el sistema hidráulico. Los dispositivos de prevención anulares están diseñados de manera que una vez que el elemento de goma entra en contacto con la sarta de perforación, la presión del pozo ayuda a mantener cerrado el dispositivo de prevención.

Los sistemas hidráulicos modernos utilizados para cerrar BOP son acumuladores de fluido de alta presión similares a los desarrollados para los sistemas de control de fluido de aeronaves. El acumulador es capaz de suministrar suficiente fluido a alta presión para cerrar todas las unidades en la pila de BOP al menos una vez y aún tener una reserva. Los acumuladores con capacidades de fluido de 40, 80 o 120 gal (0.15, 0.30 o 0.45 m 3 ) y presiones de operación máximas de 1,500 o 3,000 psig (10,000 o 20,000 kPa) son comunes. El acumulador se mantiene con una pequeña bomba en todo momento, por lo que el operador tiene la capacidad de cerrar el pozo inmediatamente, independientemente de la potencia normal de la plataforma. Por seguridad, se mantienen bombas acumuladoras de reserva que utilizan una fuente de alimentación secundaria.

El acumulador está equipado con un sistema de regulación de presión. La capacidad de variar la presión de cierre en los dispositivos de prevención es importante cuando es necesario extraer el tubo en el hoyo.La extracción de la tubería significa mover la tubería con el dispositivo de prevención cerrado. Un tubo puede ser desmontado dentro o fuera del pozo. Si se toma una patada durante un viaje, es mejor remover hacia abajo para permitir la circulación eficiente de los fluidos de formación desde el pozo.

La aplicación de demasiada presión de cierre al dispositivo de prevención durante las operaciones de stripping provoca un rápido desgaste del elemento de sellado. El procedimiento habitual es reducir la presión de cierre hidráulico durante las operaciones de pelado hasta que haya una ligera fuga de fluido en el pozo.

El Stripping se logra más fácilmente usando el protector anular. Sin embargo, cuando la presión en el pozo de la superficie es demasiado grande, la extracción debe realizarse utilizando dos dispositivos de prevención de ariete de la tubería colocados lo suficientemente separados para que las juntas de las herramientas externas puedan encajar entre ellas. Los cilindros superior e inferior deben cerrarse y abrirse alternativamente a medida que se bajan las juntas de la herramienta.

El espacio entre los dispositivos de prevención de ariete utilizados para las operaciones de stripping es proporcionado por un carrete de perforación o spool. Los carretes de perforación también se utilizan para permitir la unión de líneas de flujo de alta presión a un punto dado del conjunto. Estas líneas de flujo de alta presión permiten bombear hacia el anillo o liberar líquido del anillo con el BOP cerrado. Un conducto que se usa para bombear hacia el anular se llama línea de corte.

Los conductos utilizados para liberar el fluido del anillo pueden incluir una línea de chokeline, una línea de desviación o simplemente una línea de flujo. Todos los carretes de perforación deben tener un agujero lo suficientemente grande como para permitir que se coloque la siguiente sarta de revestimiento sin quitar el conjunto de BOP.

La BOP está unida al revestidor mediante un cabezal Casing Head, que está soldado o conectado a la primera sarta de revestimiento cementada en el pozo. Debe proporcionar un sello de presión para las subsiguientes sartas colocadas en el pozo. Además, se proporcionan salidas en el cabezal del revestidor para liberar cualquier presión que pueda acumularse entre las cuerdas de la carcasa.

El panel de control para operar la BOP generalmente se coloca en el piso de la torre de perforación (planchda) para que el perforador pueda acceder fácilmente. Los controles deben estar marcados de manera clara e identificable con la disposición de pila BOP utilizada. Las plataformas modernas y más seguras tendrán al menos otro panel de control ubicado lejos del piso de la plataforma. Este panel se utilizará en caso de que sea necesario, por razones de seguridad, evacuar al personal del piso de la plataforma.

La disposición del conjunto BOP varía considerablemente. La disposición utilizada depende de la magnitud de las presiones de formación en el área y del tipo de procedimientos de control de pozo utilizados por el operador. API presenta varios arreglos recomendados de pilas de BOP, incluyendo Spec. 16A (2004), espec. 16C (1993), y Spec. 16D (2004).

La Fig. 3 muestra dos disposiciones típicas de pila de BOP, que muestran varios tipos de cilindros, dispositivos de prevención anulares, carretes de perforación y líneas de flujo. En algunos casos, puede ser deseable realizar operaciones de perforación con presión superficial en el anillo. Se debe utilizar una cabeza giratoria, que sella alrededor de Kelly en la parte superior de la pila de BOP, cuando se hace esto. Los cabezales giratorios se emplean con mayor frecuencia cuando se utiliza aire o gas como fluido de perforación.

Fig.3 — Disposiciones del conjunto BOP.

Cuando la sarta de perforación está en el hoyo, la BOP se puede usar para detener solo el flujo del anular. Se pueden usar varias válvulas adicionales para evitar el flujo desde el interior de la sarta de perforación. Estas válvulas incluyen kelly cocks (es decir, válvulas dentro de kelly) y BOP dentro. En general, una llave de kelly superior que tiene roscas a la izquierda se coloca sobre kelly, y una llave de kelly inferior que tiene roscas a la derecha se coloca debajo de kelly. La Kelly cock inferior también se llama válvula de tronco de perforación. Se requieren dos kelly porque la posición más baja podría no ser accesible en una emergencia si la sarta de perforación está atascada en el hoyo con el kelly abajo.

Una BOP interna es una válvula que se puede colocar en la sarta de perforación si el pozo comienza a fluir durante las operaciones de viaje. Los BOP internos pueden usar una válvula de bola o una válvula tipo dardo (válvula de retención) , como se muestra en la Fig.4. Se debe colocar un BOP interno en la sarta de perforación antes de volver a extraer el tubo de perforación en el hoyo porque permitirá que el lodo se bombee hacia abajo al llegar al fondo del pozo. Los BOP internos se instalan cuando es necesario enroscando la parte superior de una sarta de perforación abierta con la válvula o el dardo en la posición abierta. Una vez que se instala el BOP, se puede cerrar la válvula o liberar el dardo.

Fig. 4 — BOP interior con válvula tipo dardo (National Oilwell Varco 2010b).

Un sistema de circulación de alta presión se utiliza para operaciones de control de pozos. La arremetida normalmente circula desde el pozo a través de un estrangulador ajustable. El estrangulador ajustable se controla desde un panel remoto en el piso de la plataforma. El estrangulador debe mantener una presión suficiente contra el pozo para que la presión del fondo del pozo en el pozo se mantenga ligeramente por encima de la presión de formación. De lo contrario, los fluidos de formación seguirían entrando al pozo.

Las tensiones mecánicas en el sistema de flujo de alta presión de emergencia pueden ser bastante severas cuando se maneja una arremetida. La rápida liberación de grandes volúmenes de fluido a través de la tubería de la superficie con frecuencia se acompaña de tensiones vibratorias extremas.

Por lo tanto, se debe tener cuidado de usar la tubería más fuerte disponible y de anclar todas las líneas de manera segura contra el empuje de reacción. Además, se requiere cierta flexibilidad en la tubería hacia y desde la cabeza del pozo. El peso de todas las válvulas y accesorios debe apoyarse en los miembros estructurales para que no se creen tensiones de flexión en la tubería.

Debido a la abrasión del fluido, se debe minimizar el número de curvas. Las curvas requeridas deben ser curvas de giro en lugar de giros en "L" pronunciados, o deben tener un objetivo resistente a la abrasión en el punto de impacto del fluido en la curva.

API tiene varios arreglos de colector de choque recomendados para

sistemas de presión de trabajo de 2,000, 3,000, 5,000, 10,000 y 15,000

psi (14,000, 21,000, 34,000, 69,000 y 100,000 kPa) (Espec. 16C 1993). Además de estas recomendaciones, los operadores de pozos han desarrollado muchos otros diseños opcionales.