La unidad acumuladora es uno de los equipos críticos de control de pozos y su principal objetivo es suministrar fluido atmosférico a las bombas y, al mismo tiempo, almacenar fluido operativo a alta presión para operar la pila BOP. En este artículo, aprenderemos sobre los requisitos de los componentes críticos de una unidad acumuladora, incluidos los acumuladores, el depósito, la bomba neumática, las bombas accionadas por motor eléctrico y el colector/válvula de control hidráulico y sus accesorios.

Equipos para sistemas de control de BOP de superficie

Botellas Acumuladoras

Para almacenar fluidos a alta presión, los acumuladores son recipientes a presión (con código ASME). Según los requisitos, los acumuladores se pueden encontrar en todo tipo de tipos, tamaños, clasificaciones de presión y capacidades. Los más comunes son los acumuladores de "flotador" y de "vejiga", que vienen en forma de bola o cilíndrica. Además, pueden ser de carga superior o inferior.

Figura 1 – Botellas acumuladoras

Si se carga por la parte inferior, para realizar el mantenimiento será necesario quitarlos de la unidad del acumulador. Si se carga por la parte superior, tanto el flotador como la vejiga se pueden quitar mientras están montados en la unidad del acumulador. Sin destruir su sello de aprobación, ambos tipos de acumuladores se pueden reparar en el campo siempre que sea necesario.

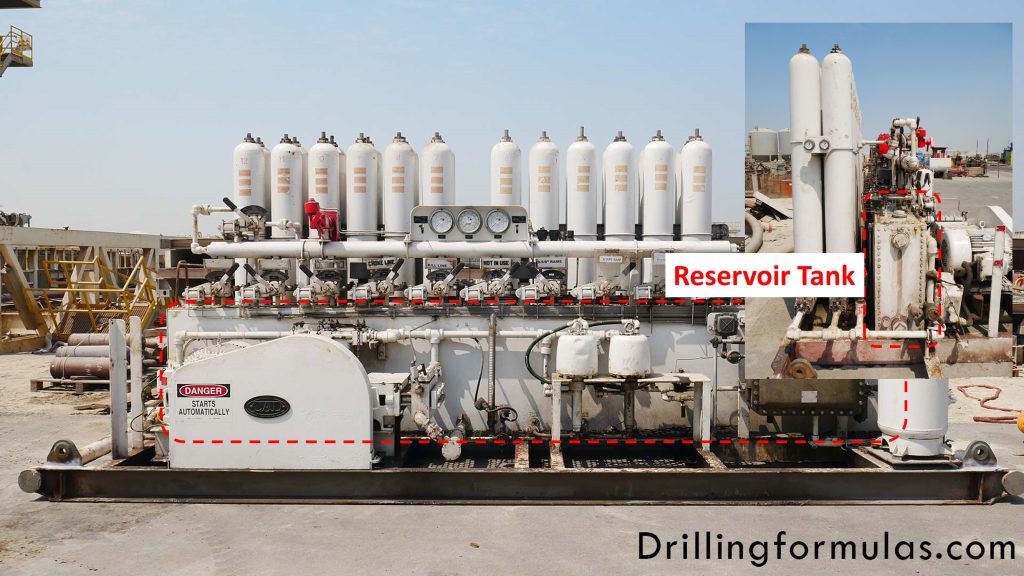

Tanque de reserva

Para almacenar fluido atmosférico, normalmente se proporciona un depósito rectangular para bombas de alta presión. Con puertos de inspección para resolución de problemas, deflectores y puertos de drenaje/llenado, se puede revisar la sección de Mantenimiento para obtener instrucciones de limpieza y llenado estándar. El depósito debe poder almacenar el doble de la capacidad del fluido utilizable requerido.

Figura 2 – Tanque de reserva

Tuberías y válvulas del acumulador

La conexión de los acumuladores/colector hidráulico con las líneas de descarga de alta presión de la bomba, la tubería/válvula tiene un papel importante. Para proteger los acumuladores y evitar la sobrepresión, la tubería debe constar de válvulas aisladoras, tubería Schedule 80 o 160 (1 o 1 1/2 pulgadas) y una válvula de alivio (3300 psi). Para ayudar a minimizar las fugas y las restricciones de la línea, los acumuladores cilíndricos se pueden montar en cabezales mecanizados.

Lea más detalles sobre la válvula de 4 vías > Operación de la válvula de 4 vías en la unidad acumuladora de prevención de explosiones (Koomey)

Figura 3 – Válvula y tubería

Conjunto de bomba de aire

Para proporcionar fluido operativo a alta presión, una o más bombas hidráulicas en el conjunto de la bomba de aire se conectarán (en paralelo) al acumulador para el sistema de control BOP.

Figura 4 – Conjunto de bomba de aire

Conjunto de bomba eléctrica

Impulsado por un motor eléctrico a prueba de explosiones, el conjunto de bomba eléctrica siempre debe contener una bomba de émbolo alternativo dúplex (o tríplex). Para proporcionar fluido operativo a alta presión al sistema de control del BOP, esta debe estar conectada a la tubería del acumulador. No solo está disponible en diferentes rangos de voltaje, sino que también se puede encontrar una variedad de opciones de potencia.

Figura 6 – Conjunto de bomba eléctrica

Requisitos del acumulador

General

Los acumuladores son contenedores sellados a presión que contienen fluido hidráulico para su uso en el cierre de válvulas antirreventón. Estos contenedores almacenan energía en forma de gas nitrógeno comprimido, que se puede utilizar para cerrar la válvula antirreventón rápidamente. En el uso común, existen dos tipos de acumuladores: "flotador" y "separador".

- Flotador: para separar el fluido hidráulico y el gas nitrógeno, se utiliza un pistón flotante con el tipo flotador.

- Separador: Para efectuar la separación del fluido hidráulico y el gas nitrógeno, el tipo separador utiliza un diafragma flexible.

Capacidad volumétrica

Todas las unidades de cierre de preventores de reventones deben incluir botellas acumuladoras con suficiente capacidad volumétrica para producir suficiente volumen de fluido utilizable con las bombas apagadas para cerrar un máximo de 4 arietes de BOP y el preventor anular en la chimenea, así como suficiente volumen para abrir la válvula de línea de estrangulamiento hidráulico (HCR). Además, la presión final debe ser mayor que la presión mínima de operación (MOP) . Esto se refiere a la norma API STD53.

Entre 200 psi por encima de la presión de precarga y la presión de funcionamiento del acumulador, la cantidad de fluido recuperable de un acumulador se considera el " volumen de fluido utilizable ". La presión de funcionamiento del acumulador es la presión a la que se carga el fluido hidráulico en los acumuladores.

Presión mínima de funcionamiento (MOP)

Según el último requisito de API STD 53 de finales de 2018, la presión mínima de funcionamiento (MOP) se define como la presión diferencial mínima necesaria para que un dispositivo realice con éxito su función prevista en un entorno particular. Si el conjunto BOP contiene un ariete de corte sin un acumulador de corte dedicado , la MOP calculada debe incluir la presión máxima necesaria para cortar y sellar la tubería para esa operación. Sin embargo, si el sistema tiene un acumulador de corte dedicado, habrá cifras de MOP separadas, una para los arietes de corte y otra para el ariete de la tubería.

Requisitos de la botella API 16D

El sistema de acumulador primario debe construirse de manera que la pérdida de un solo acumulador, un banco o ambos no resulte en una pérdida de más del 25 % de la capacidad total del sistema. Para disminuir la posibilidad de daño a la vejiga, la presión de precarga para los acumuladores de tipo vejiga debe ser mayor que el 25 % de la presión hidráulica del sistema. La cantidad de presión de precarga varía según las necesidades operativas individuales del equipo y el entorno operativo.

Tiempo de respuesta

En términos de tiempo de respuesta, 30 segundos es el límite para que la unidad de cierre cierre cada preventor de ariete. Para preventores anuales de menos de 18 3/4 pulgadas, el tiempo de cierre nunca debe superar los 30 segundos; para preventores anulares de más de 18 3/4 pulgadas, el máximo es de 45 segundos.

Requisitos de presión de funcionamiento y precarga para acumuladores

En lo que respecta al funcionamiento de un cilindro acumulador, la presión nunca debe superar la presión de trabajo nominal. Durante la instalación inicial de la unidad de cierre, se debe medir la presión de precarga de cada cilindro acumulador; esto debe ocurrir en cada pozo antes de realizar el ajuste, cuando sea necesario. Para la precarga del acumulador, se debe utilizar únicamente gas nitrógeno. Por último, durante las operaciones de perforación de pozos, la presión de precarga debe verificarse periódicamente.

Requisitos para válvulas, accesorios y manómetros de acumuladores

Se deben instalar válvulas en los bancos de acumuladores de múltiples botellas para garantizar el aislamiento de los bancos. Excepto cuando los acumuladores se aíslan para realizar tareas de mantenimiento, pruebas o transporte, una válvula de aislamiento debe tener una presión de trabajo nominal al menos igual a la presión de trabajo diseñada del sistema al que está conectada y debe estar en posición abierta. De ser necesario, las botellas de los acumuladores se pueden instalar en bancos con una capacidad de alrededor de 160 galones, con un mínimo de dos bancos.

En cada banco de acumuladores se deben proporcionar los accesorios y válvulas adecuados, ya que esto permite la instalación de un manómetro sin tener que retirar todos los bancos de acumuladores del servicio. Para la instalación, siempre debe haber un manómetro preciso disponible para medir la presión de precarga del acumulador.

Requisitos de la bomba de la unidad de cierre

Requisitos para válvulas, accesorios, líneas y colectores de cierre de unidades

Requisitos de capacidad de la bomba

Para realizar la operación en esta sección según el estándar requerido, cada unidad de cierre necesita una cantidad y tamaño suficientes de bombas. Según el tamaño de la tubería en uso, las bombas deben poder cerrar el preventor anular mientras el sistema del acumulador está aislado. La válvula de estrangulación de la línea operada hidráulicamente también debe abrirse y debe obtenerse una presión mínima de 200 psi por encima de la precarga del acumulador en el colector de la unidad de cierre en aproximadamente dos minutos.

Requisitos de clasificación de presión de la bomba

Se deben instalar bombas en cada unidad de cierre para generar una presión de descarga igual a la presión de trabajo nominal de la unidad de cierre.

Requisito de potencia de la bomba

En todo momento, las bombas de la unidad de cierre deben tener energía para que, cuando la presión en el colector de la unidad de cierre disminuya, las bombas arranquen automáticamente; la disminución de presión debe ser inferior al 90% de la presión de operación del acumulador antes de activarse.

En cada unidad de cierre deben estar listas dos o tres fuentes de energía independientes, cada una de las cuales debe tener la capacidad de bombear a la velocidad que sugiere la sección Requisitos de capacidad de la bomba. Cuando se mencionan sistemas de energía de "doble fuente", se hace referencia a sistemas de aire y eléctricos en general. Los sistemas de aire o eléctricos duales son aceptables, pero menos preferidos.

Los sistemas de fuente de energía dual son los siguientes:

- Un sistema dual de aire y eléctrico = un compresor de aire dedicado para un acumulador + un generador eléctrico de plataforma para hacer funcionar la bomba eléctrica

- Un sistema de aire dual = un compresor de aire dedicado para un acumulador + un generador eléctrico de plataforma para hacer funcionar el compresor

- Un sistema de aire dual = un compresor de aire dedicado para un acumulador + un tanque de almacenamiento de aire que está separado de los compresores de aire de la plataforma y del tanque de almacenamiento de aire de la plataforma mediante válvulas de retención.

- Un sistema eléctrico dual = una fuente de energía eléctrica proveniente del generador principal + otra proveniente de un generador de respaldo (generador de emergencia)

- Un compresor dual de aire/nitrógeno = un compresor de aire dedicado para un acumulador + botellas de gas nitrógeno.

- Doble electricidad/nitrógeno = una energía eléctrica del generador principal + gas nitrógeno envasado.

Si las presiones de la superficie caen 200 psi por debajo de lo esperado originalmente, y si la carcasa perforada está ajustada a menos de 500 pies en pozos poco profundos, la unidad de cierre no requerirá una fuente de energía de respaldo.

Requisitos para válvulas, accesorios, líneas y colectores de cierre de unidades

Requiere clasificación de presión

Entre el conjunto BOP y la unidad de cierre, todos los accesorios y válvulas deben tener una presión de trabajo nominal igual o superior a la presión de trabajo del conjunto BOP (hasta un máximo de 3000 psi) y también deben estar construidos con acero. Para todos los requisitos de presión de prueba, estos están disponibles en API Spec 6A: Especificación para equipos de cabezal de pozo. También se debe utilizar acero para todas las líneas entre el preventor de reventones y la unidad de cierre; si no es acero, se debe utilizar una manguera resistente al fuego equivalente con flexibilidad. Para las conexiones de los extremos, la presión nominal del conjunto (hasta 3000 psi) y la presión de trabajo nominal deben ser iguales.

Válvulas, accesorios y otros componentes necesarios

Cada instalación deberá estar equipada con lo siguiente:

- Suficientes válvulas de retención para cada unidad de cierre, o válvulas de cierre para separar los acumuladores y las bombas de la unidad de cierre del colector de la unidad de cierre; esto también debe permitir el aislamiento del regulador de prevención anular.

- Válvula de apertura total para cada unidad de cierre para poder conectar una bomba de fluido de trabajo independiente cuando sea necesario.

- Una válvula reguladora de presión para cada unidad de cierre con el fin de permitir el control manual de la presión de funcionamiento del preventor anular.

- Una válvula reguladora para cada unidad de cierre para controlar la presión de operación de los preventores tipo ariete; también deben estar equipados con una válvula y una línea de derivación para que el colector de la unidad de cierre pueda tomar la presión completa del acumulador cuando sea necesario.

- Manómetros precisos para cada unidad de cierre para indicar la presión de funcionamiento del colector de la unidad de cierre; en relación con la válvula reguladora de presión del preventor anular, tanto la de aguas abajo como la de aguas arriba pueden ser importantes.

- Una válvula de tapón de apertura total para cada preventor anular en las líneas de apertura y cierre. Estas válvulas no solo deben estar presentes, sino que también deben estar en posición abierta mientras están instaladas junto al preventor. Al probar líneas operativas a más de 1500 psi, la posición abierta no es aplicable si el preventor anular no está dañado en absoluto.

- Todas las válvulas de control de la unidad de cierre deben estar marcadas para mostrar la posición de las válvulas, así como también qué válvula de línea de estrangulamiento o preventor opera cada válvula. Durante las operaciones de perforación, las válvulas de control del BOP deben estar "abiertas" en lugar de estar en "neutral" o "bloqueo". Durante las operaciones normales, la válvula de línea de estrangulamiento debe estar cerrada. Para evitar la operación accidental, la válvula de control a cargo de los arietes ciegos debe estar cubierta (sobre la manija manual). Finalmente, si se activa la unidad remota, la manija no debe estar cubierta hasta el punto en que detenga el funcionamiento del ariete.

Requisitos para fluidos y capacidad de la unidad de cierre

Para el fluido de operación de control de la unidad de cierre, se debe utilizar aceite hidráulico o agua dulce que contenga un lubricante. Cuando un fluido de la unidad de cierre contiene agua y la temperatura ambiente esperada es inferior a 32 °F, se debe agregar glicol. Debido a la probabilidad de daño del sello, existen varias sustancias que no se recomiendan para la tarea; esto incluye aceite para cadenas, aceite diésel, aceite de motor y queroseno. La capacidad del tanque de reserva debe ser al menos el doble del fluido utilizable utilizado en el sistema.

Requisitos de ubicación y control remoto de la unidad de cierre

En el caso del acumulador de la bomba principal, es necesario contar con un espacio de almacenamiento seguro y al mismo tiempo accesible para todo el personal de la plataforma en caso de emergencia. Además, debe evitar que se produzca un reflujo hacia el depósito desde las líneas de operación y un drenaje excesivo. Para compensar el reflujo en las líneas de cierre cuando el acumulador de la bomba principal se encuentra a cierta distancia por debajo de la pila BOP, se puede agregar volumen adicional al acumulador.

Se deben equipar paneles de control con cada instalación para permitir que el perforador controle cada válvula de control y cada preventor de reventones desde una posición de fácil acceso; este punto también debe estar a cierta distancia del piso de la plataforma.

Referencias

Cormack, D. (2007). Introducción a los cálculos de control de pozos para operaciones de perforación. 1.ª ed. Texas: Springer.

Crumpton, H. (2010). Control de pozos para terminaciones e intervenciones. 1.ª ed. Texas: Gulf Publishing.

Gracia, R. (2003). Manual de reventones y control de pozos [recurso electrónico]. 1ª edición. Paises Bajos: Pub Profesional del Golfo.

Grace, R. y Cudd, B. (1994). Control avanzado de pozos y reventones. 1.ª ed. Houston: Gulf Publishing Company.

Watson, D., Brittenham, T. y Moore, P. (2003). Control avanzado de pozos. 1.ª ed. Richardson, Texas: Sociedad de Ingenieros Petroleros.

..